APPROVISIONNEMENT MÉTAL

Aciers de haute qualité, dégazés sous vide, approvisionnés auprès de l'usine ASCO Industries de Dunkerque.

TRONCONNAGE

Tronçonnage avec un haut degré de précision.

FOURS

Fours (gaz) entièrement automatisés, avec optimisation des paramètres de chauffe pour limiter les pertes au feu.

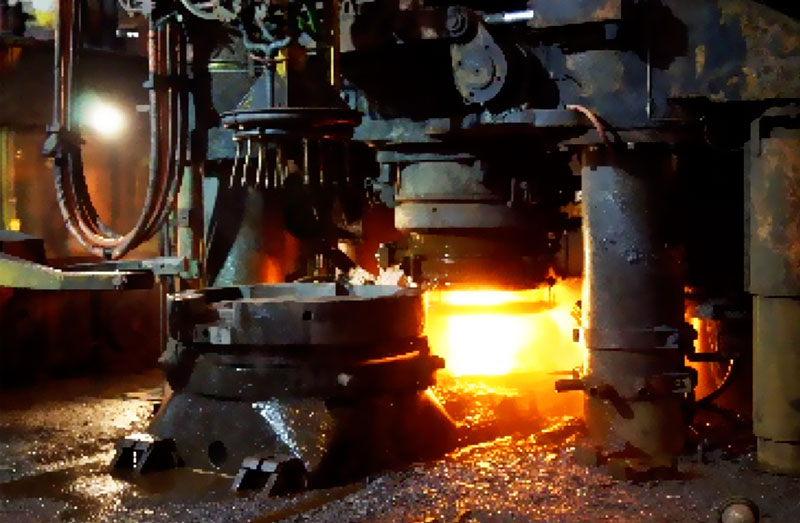

FORGEAGE ET PERCAGE

Matriçage sur une presse de 6000T avec un outillage conçu pour atteindre une taille au plus près des dimensions finies.

NORMALISATION

Réchauffement de la pièce afin de la détensionner et pour atteindre un 1er niveau de dureté.

DÉGROSSISSAGE

Dégrossissage de la pièce détensionnée jusqu'à 5-6 mm des côtes finies.

TRAITEMENT DE MASSE

Traitement de masse par trempe à eau pour atteindre des niveaux de dureté de 320 à 390 HB.

TRAITEMENT DE SURFACE

Traitement de surface par pulvérisation d'eau pressurisée afin d'atteindre des niveaux de dureté jusqu'à 550 HB.

USINAGE FINAL

Usinage final avec des machines numériques afin d'atteindre un haut niveau de précision.

ASSEMBLAGE

Achats et assemblage des accessoires (couronne dentée, roulements et boîte de roulement, etc.).

CONTRÔLE

Contrôle dimensionnel des pièces, ressuage, tests ultrasons, essais non destructifs, etc.

EMBALLAGE ET EXPÉDITION

Marquage individuel de chaque pièce pour garantir la traçabilité, peinture, emballage, documentation & gestion du transport.

QUELLES SONT LES DIFFÉRENCES ENTRE LES COMPOSANTS FORGÉS ET LES COMPOSANTS MOULÉS ?

À la différence de la fonderie, dont le procédé implique que le métal soit injecté sous forme liquide dans un moule afin de lui donner la géométrie souhaitée, le forgeage repose sur un déplacement de la matière sous sa forme solide. Une température spécifique et un effort de forgeage sont nécessaires afin que le métal se déplace selon la forme voulue.

Le principal avantage du forgeage par rapport aux produits moulés est d’améliorer les caractéristiques mécaniques du métal mis en œuvre. Dans le cas du moulé, la matière adopte une structure de type granuleuse, pouvant favoriser la propagation de défauts non souhaités (corrosion intergranulaire, etc.). Dans le cas de produits forgés, sous l’effet de la pression, la structure du métal se déforme selon un schéma "fibreux". Il en résulte un fibrage de la pièce forgée orienté vers le moyeu de la roue, permettant de limiter les contraintes de cisaillement et donc une meilleure résistance à la fatigue.